常温下结晶体分盐零排放烟气脱硫废水治理技术性

烟气脱硫污水是湿式湿法脱硫脱硫塔的排水管道, 其构成由原煤、烟气脱硫白云石和烟气脱硫系统软件加工工艺补水的组成相互决策。传统式烟气脱硫污水的解决以环保达标为目地, 通常选用包含中合、沉定、絮凝的三联式箱加工工艺, 总体目标是祛除悬浮固体、金属镉等关键空气污染物, 超过DL/T997-2006要求的出入口操纵水体规定。

近些年, 國家有关水源污染操纵的政策法规现行政策持续趋紧。2015年, 国务院办公厅施行《水污染治理计划》, 注重紧抓工业生产污染治理。2016年, 国务院办公厅公布《操纵空气污染物排污许可证书实施意见》, 规定首先对火力发电厂和造纸业签发排污许可证。2017年, 环境保护部授予《电厂污染治理技术性现行政策》, 激励发电厂保持烟气脱硫污水不排放。

随之國家和地区国家环保政策的缩紧, 很多发电厂都会水源污染操纵层面体会来到合规工作压力, 非常是某些在环境评价中确立服务承诺污水不排放的在建发电厂。做为发电厂较难解决和最关键的尾端浓水, 烟气脱硫污水的零排放解决遭受很多的关心, 工艺处理也在不断演化。文中将在详细介绍和简评目前烟气脱硫污水零排放工艺处理的基本上, 重中之重详细介绍和探讨新式常温下结晶体分盐零排放烟气脱硫废水治理技术性的加工工艺基本原理、技术性优点和小试結果, 为工业生产运用与营销推广出示参照。

1 烟气脱硫污水零排放加工工艺简述

现阶段烟气脱硫污水零排放解决有2条基础相对路径, 即烟尘挥发加工工艺和蒸发结晶加工工艺。烟尘挥发加工工艺是根据雾化喷嘴将烟气脱硫污水喷到排烟道或是双回路供电排烟道内, 做雾化后被烟尘加温挥发成水蒸气, 溶解度盐结晶体溶解后随粉尘一块儿被除尘设备收集, 进到煤灰。

蒸发结晶加工工艺则是选用传统式污水处理工艺, 运用蒸气、开水或是烟尘等热原, 挥发烟气脱硫污水, 凝结水回收利用, 污水中的融解盐被蒸发结晶干躁后封袋运输开展开发利用或是处理, 防止造成二次环境污染。

通常觉得, 不在考虑到对主系统软件危害的状况下, 烟尘挥发加工工艺的项目投资和运作成本费较低, 而蒸发结晶加工工艺的项目投资和运作成本费更高。但随之蒸发结晶加工工艺的逐步完善, 二者之间的差别正在逐步变小。

2 烟尘挥发加工工艺

烟尘挥发加工工艺分成排烟道直喷加工工艺、双回路供电挥发加工工艺及其衍化出去的烟尘萃取与结晶体藕合加工工艺等。

2.1 排烟道直喷加工工艺

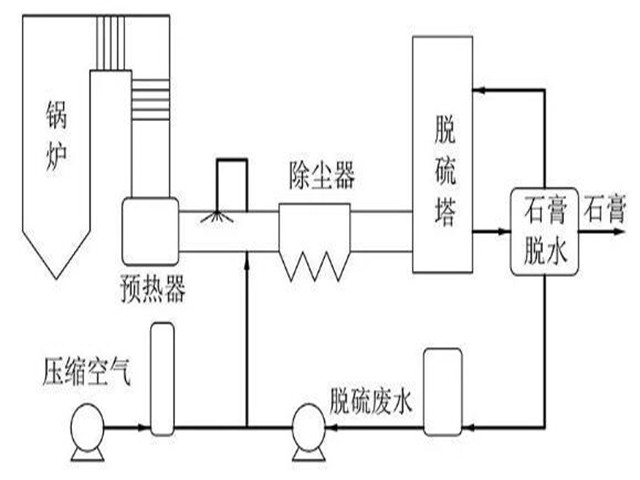

排烟道直喷加工工艺通常致力于运用除尘设备以前的超低温段烟尘余热回收, 图1是典型性的排烟道直喷烟气脱硫污水处理工艺。

烟气脱硫污水历经必需预备处理后, 根据空气压缩充压以后, 由雾化喷嘴立即喷到预热器以后、除尘设备以前的排烟道内, 做雾化液体随烟尘挥发气化, 结晶体溶解盐尘, 一块儿进到除尘设备。这时烟尘溫度较低, 通常被觉得是余热回收运用, 对加热炉高效率基本上沒有危害, 项目投资和运作成本费较低。排烟道直喷的风险性关键来源于喷头阻塞、排烟道浸蚀和积垢等。

2.2 双回路供电挥发加工工艺

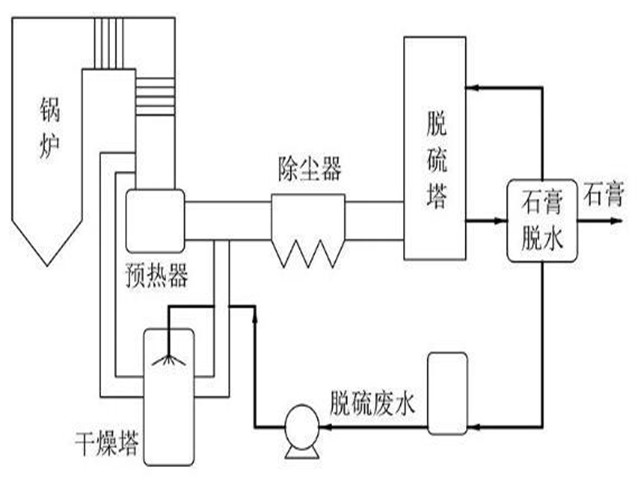

与排烟道直喷加工工艺不一样, 双回路供电挥发加工工艺根据修建单独的喷雾干燥塔来保持烟气脱硫污水的做雾化挥发。图2是典型性的双回路供电挥发烟气脱硫污水处理工艺。

烟气脱硫污水经必需的预备处理以后, 由喷头从上边喷到独立设定的喷雾干燥塔, 产生做雾化液体, 与引自预热器前的高溫烟尘在干燥塔内相逢, 做雾化液体气化并结晶体溶解盐尘, 一块儿从干燥塔出入口进到预热器后、除尘设备前的排烟道内。

因为设定了单独的干燥塔, 烟气脱硫污水的做雾化挥发全过程在干燥塔内进行, 因而主排烟道的浸蚀和积垢风险性能够清除。但因为应用预热器前高溫烟尘, 因而双回路供电挥发对加热炉的高效率有必须的危害。与排烟道直喷对比, 双回路供电挥发的接受度更高某些。

2.3 藕合烟尘挥发加工工艺

藕合烟尘挥发加工工艺致力于融合排烟道直喷运用超低温烟尘余热回收和双回路供电挥发安全系数较高的优点, 运用超低温烟尘双回路供电挥发开展烟气脱硫污水的萃取, 运用高溫烟尘双回路供电挥发开展提取液的结晶体。图3是典型性的烟尘萃取与结晶体藕合烟气脱硫污水处理工艺。

图3 烟尘萃取与结晶体藕合烟气脱硫污水处理工艺

该加工工艺由2个双回路供电烟尘挥发加工工艺藕合而成, 并各自设定了单独的萃取塔和干燥塔。萃取塔的热原烟尘是超低温烟尘, 引自除尘设备和烟气脱硫增压风机以后。烟气脱硫污水最先进到萃取塔, 在超低温烟尘的加温下挥发萃取, 气化后随烟尘送到主排烟道一同进到净化塔。萃取塔底端的提取液则被深化送进干燥塔进行结晶体干固。干燥塔的引送风模式和运作方式与2.2节详细介绍的双回路供电挥发相同, 做雾化结晶体产生的盐尘也被除尘设备截流。

藕合烟尘挥发加工工艺合理防止了主排烟道的浸蚀与阻塞风险性, 对加热炉高效率的危害也更低。但应用了2个烟尘蒸发塔, 加工工艺非常复杂, 运营成本相对性较高, 萃取塔烟尘增加所必须的附加耗能也不容忽视。

2.4 烟尘挥发对加热炉高效率的危害

烟气脱硫污水的盐分与海面非常, 汽化潜热约为2.30 kJ/g, 因而从絕對耗能看, 每挥发1 m3烟气脱硫污水约等于耗费100 kg标煤, 以发电量煤耗300 g/ (kW•h) 计算, 则约等于333 kWh的用电量。

在烟尘挥发加工工艺中, 以超低温烟尘做为热原的直喷或双回路供电加工工艺能够觉得是余热回收运用, 对加热炉高效率基础沒有危害。而高溫烟尘做为热原的双回路供电挥发对加热炉高效率会造成必须危害。以1台1 GW发电机组为例, 假定烟气脱硫污水排气量为10 m3/h, 从发热量看全水流量高溫烟尘挥发约必须每钟头耗费原煤1 000 kg, 即煤耗损害为1 g/ (kW•h) 。假如再假定高溫烟尘为300℃, 而100℃下列即是没法运用的设备温度, 则对煤耗的具体危害会略低, 约为0.7 g/ (kW•h)。

烟尘挥发加工工艺对加热炉高效率的具体危害必须依据实际加工工艺和水流量来开展实际估计。必须表明的是, 烟尘挥发烟气脱硫污水处理工艺具备较高絕對耗能的缘故取决于该加工工艺没法收购冷疑汽化热。与之产生对比的是, 蒸发结晶加工工艺能够高效率收购冷疑汽化热, 因而絕對耗能基本上低1个量级。

2.5 烟尘挥发对煤灰运用的危害

烟尘挥发解决烟气脱硫污水全过程中, 做雾化结晶体后的盐尘进到排烟道并被除尘设备捕获, 进而进到煤灰。烟气脱硫污水中带有很多的硫酸盐, 而硫酸盐将会对煤灰的运用造成潜在性危害。依然以1台1 GW发电机组为例, 假定烟气脱硫污水排气量为10 m3/h, 烟气脱硫污水中的硫酸盐的当量浓度假定为10 g/L, 则硫酸盐的总产量为100 kg/h。而发电量煤耗300 g/ (kW•h) 测算, 该发电机组的原煤使用量为300 t/h, 煤灰的生产量按20%测算, 即60 t/h。因而, 假如烟气脱硫污水中的盐所有进到煤灰, 则煤灰中硫酸盐的含水量净提升约0.17%。

尽管GB/T 1596-2017并沒有限制煤灰中硫酸盐的含水量, 但国家标准GB 50010-2010规定混泥土中硫酸盐的摩尔质量不高过0.05%~0.30%[20,21]。假如烟尘挥发烟气脱硫污水处理工艺被很多工业生产运用, 在煤灰的相对规范中限制氯离子含量将是大几率恶性事件。

3 蒸发结晶加工工艺

蒸发结晶加工工艺选用传统式污水处理的构思来解决烟气脱硫污水。历经很多年的实践活动与发展趋势, 蒸发结晶加工工艺的实际线路也亲身经历了某些演化, 非常是变软方式和膜萃取的发展, 合理减少了蒸发结晶烟气脱硫污水处理工艺的项目投资和运作成本费。

3.1 蒸发结晶总体加工工艺的演化

自打河源发电厂2009年完工在我国第1套烟气脱硫污水零排放系统软件至今, 蒸发结晶烟气脱硫污水零排放工艺处理亲身经历了持续的演化与发展。图4是3条典型性蒸发结晶加工工艺线路。

潜热, 因此绝对能耗几乎低1个数量级。

3.1 蒸发结晶总体加工工艺的演化

自打河源发电厂2009年完工在我国第1套烟气脱硫污水临“0”排放系统软件至今, 蒸发结晶烟气脱硫污水临“0”排放工艺处理亲身经历了持续的演化与发展。图4是3条典型性蒸发结晶加工工艺线路。

图4 蒸发结晶烟气脱硫污水处理工艺线路

图4 (a) 是最开始被选用的加工工艺。该线路选用有机化学变软和全水流量蒸发结晶, 全部系统软件项目投资和运作成本费较高。以便降低挥发水流量, 膜全过程被导入烟气脱硫污水处理工艺, 对变软后的烟气脱硫污水开展萃取减药, 浓水再进到蒸发结晶工段长, 这就是说图4 (b) 图示的加工工艺。该加工工艺根据减少蒸发结晶系统软件的解决负载, 合理减少了总体加工工艺的项目投资和运作成本费。图4 (c) 图示的加工工艺深化在膜萃取全过程导入了纳滤模块, 以保持分盐的目地, 促使最后的结晶体盐纯净度大大提高, 能够做为副产物外售, 在结晶体盐综合利用层面再进一步。

3.2 变软方式的发展

烟气脱硫污水变软的目地是祛除在其中的亚氯酸盐, 清除事后处理方式的积垢要素, 促使膜萃取和蒸发结晶全过程足以顺利开展。烟气脱硫污水的变软最开始选用石灰粉-碳酸钠方式, 如图所示5图示。

图5 烟气脱硫污水石灰粉一碳酸钠变软加工工艺

石灰粉关键用于祛除铝离子,碳酸钠则关键用于祛除剩下的钙离子。石灰粉 - 碳酸钠变软具备技术性成熟期、灵敏和等待时间短等优势。但因为烟气脱硫污水钙离子的含水量很高,而碳酸钠价格又较高,因而选用石灰粉 - 碳酸钠的变软加工工艺药物成本费较高,典型性烟气脱硫污水的吨水变软成本费达到 40~80 元。以便降低碳酸钠的使用量,能够用价钱更低的硫酸钠替代一部分碳酸钠,这就是说石灰粉 - 硫酸钠 - 碳酸钠变软加工工艺,如图所示6 图示。

图6烟气脱硫污水白云石一硫酸钠一碳酸钠变软加工工艺

该加工工艺在选用石灰粉除镁后, 先加药硫酸钠促使部分钙离子以碳酸氢钙的方式沉定出来, 以后再加药碳酸钠祛除剩下的钙离子。因为硫酸钠的价钱约为碳酸钠的五分之二, 因而全部变软加工工艺的药物成本费减少约50%。这为减少蒸发结晶烟气脱硫污水临“0”排放工艺处理的运作成本费充分发挥了挺大功效。

3.3 膜萃取计划方案的发展

烟气脱硫污水中盐的摩尔质量一般在2%~4%, 能够运用膜全过程进行萃取减药后再蒸发结晶。现阶段在烟气脱硫污水临“0”排放加工工艺中得到工业生产运用的膜萃取全过程包含海面ro反渗透 (SWRO) 、碟列管式ro反渗透 (DTRO) 和正渗入 (FO) 。SWRO成本费较低, 但萃取極限稍低 (6%~8%) , 只有将烟气脱硫污水减药约50%。DTRO的萃取極限更高 (10%~13%) , 但项目投资和运作成本费也是大幅度提升。FO尽管能够超过更高的萃取極限 (15%~20%) , 但因为涉及繁杂的吸取液再造全过程, 因而项目投资和运作成本费也最大。

以便获得高纯的结晶体盐副产物, 能够将不一样膜萃取全过程与纳滤 (NF) 全过程藕合, 以保持萃取和分盐的双向目地。这也逐步形成蒸发结晶烟气脱硫污水临“0”排放加工工艺的流行配备。膜萃取的应用和发展促使挥发水流量降低了75%, 也为结晶体盐的综合利用运用造就了标准。

3.4 蒸发结晶生产工艺发展的方位

蒸发结晶烟气脱硫污水临“0”排放工艺处理根据在变软模块、膜萃取模块和信息系统集成层面的技术进步, 早已大幅度减少了系统软件项目投资和运作成本费。蒸发结晶加工工艺要深化地保持技术进步, 控制成本, 可以从好多个层面勤奋:1) 深化自主创新变软方式, 大幅度减少药耗成本费;2) 全面提高膜萃取的性价比高, 在保持高萃取極限的另外减少膜萃取系统软件的项目投资和耗能;3) 进一步强化信息系统集成, 提升结晶体盐副产物的综合利用率, 减少系统软件项目投资和运作成本费。

4 常温下结晶体分盐临“0”排放加工工艺

常温下结晶体分盐临“0”排放烟气脱硫污水处理工艺是北京市低碳环保绿色能源研究所开发设计的这项特有加工工艺。该加工工艺致力于深化减少蒸发结晶烟气脱硫污水临“0”排放工艺处理的药耗、耗能和系统软件项目投资, 并提升结晶体盐的综合利用率。

4.1 整体生产流程

常温下结晶体分盐临“0”排放烟气脱硫污水处理工艺由石灰粉变软、常温下结晶体-纳滤 (ATC-NF) 分盐与二价盐收购、电渗析-ro反渗透 (ED-RO) 極限膜萃取、蒸发结晶一价盐收购等4个关键模块和投药、脱干等輔助模块构成, 其整体生产流程如图所示7图示。

图7 常温下结晶体分盐临“0”排放烟气脱硫污水处理工艺

烟气脱硫污水最先进到石灰粉变软模块, 根据加药石灰粉、有机化学硫、混凝剂等, 除去悬浮固体、铝离子、金属镉等。石灰粉变软出水量送进独特设计方案的常温下模 (ATC) , 与纳滤浓水混和并依据必须填补硫酸钠后, 在常温状态结晶体溶解碳酸氢钙, 固液分离设备后获得高质量熟石膏商品。ATC出水量在独特反渗透阻垢剂的维护下超滤膜解决后充压进到纳滤模块, 保持以氧化钠主导的一价盐和以碳酸氢钙主导的二价盐的分离出来, 纳滤浓水回到ATC循环系统解决。

关键含氧化钠的纳滤产水则进到ED-RO極限膜萃取模块, 获得能够回收利用的RO产水和萃取至盐的摩尔质量为18%~20%的ED浓水。ED浓水送进蒸发结晶模块, 结晶体后获得高纯氧化钠商品。为了确保氧化钠的纯净度, 少量水解液从蒸发结晶模块排出来, 独立拌灰或干固解决。

4.2 加工工艺特性与技术性优点

相比目前加工工艺, 常温下结晶体分盐临“0”排放加工工艺最关键的特性是初次选用了ATC-NF模块和ED-RO模块

ATC-NF模块的导入, 同歩保持了1、2价盐的分离出来与2价盐收购的目地, 氧化钠进到NF产水, 碳酸氢钙被NF萃取并在ATC中结晶体[24]。ATC-NF模块为系统软件出示了平稳的钙离子出入口, 清除了碳酸钠变软深层除钙的重要性, 进而在典型性水体标准下, 可在石灰粉-硫酸钠-碳酸钠变软的基本上把药耗成本费深化减少40%~50%。ATC-NF模块还减少了预备处理有机化学淤泥生产量, 保持了碳酸氢钙的收购, 进而大幅度提高了全部系统软件结晶体盐的综合利用率。

ED-RO模块融合了均相膜ED在高盐度下出色的萃取特性和RO在较低浓度的下优秀的脱盐特性。与RO不一样, ED的萃取極限不会受到血浆渗透压限定, 选用适合的均相膜能够超过20%。相比萃取極限为12%的DTRO, ED-RO以更低的项目投资和大概非常的耗能, 将挥发水流量降低了40%, 这也促使临“0”排放系统软件的总体项目投资与运作耗能深化明显减少。

4.3 小试关键結果

北京市某研究所于2016今年初项目立项科学研究烟气脱硫污水临“0”排放技术性, 并在早期技术性累积和充足调查的基本上产生了常温下结晶体分盐临“0”排放加工工艺。根据基本试验认证原理并在小试系统软件上认证基本行得通后, 于2017年在福建省某发电厂开展了当场中实验证。小试系统软件包含石灰粉变软、ATC-NF、ED-RO等3个模块, 源水解决经营规模约为1.1 m3/h, NF产水约为1.0 m3/h。小试选用的烟气脱硫污水中镁、钙和硫酸根的当量浓度各自在3~5、1.3~2.5、5~10 g/L起伏。

在亲身经历早期安裝调节和必需的运作提升后, 该小试系统软件根据了720 h的特性考评检测。ATC-NF与ED-RO模块的综合性水利用率超过了90%。小试系统软件生产制造的熟石膏副产物的摩尔质量约为95.8%, 好于JC/T 2074-2011的一級规范[25];而对电渗析浓水深化开展蒸发结晶得到的副产物氧化钠的摩尔质量约为99.0%, 考虑GB/T 5462-2015的一級规范[26]。

历经结转, 该小试系统软件水处理药剂成本费为14.1元/t, 热耗成本费为6.8元/t。因为蒸发结晶段的水流量只能源水水流量的10%, 按30元/t的耗能成本费估计, 折算到源水耗能成本费约为3.0元/t。因而, 全部常温下结晶体分盐临“0”排放加工工艺的立即运作成本费, 也即药耗和耗能成本费, 约为23.9元/t。当场小试合理认证了该加工工艺的技术性可行性分析和成本费优点, 相对的精品工程已经设计方案和基本建设全过程中。

5 依据

日渐趋紧的环境保护政策法规、现行政策、环境评价规定等促进原煤电厂脱硫污水临“0”排放愈来愈重视。烟气脱硫污水临“0”排放有烟尘挥发和蒸发结晶2条方式。烟尘挥发必须考虑到综合性能耗等级、煤灰运用等潜在性危害。目前蒸发结晶临“0”排放加工工艺在减少变软药耗、降低挥发水流量、减少项目投资与运作成本费等层面获得了明显的技术进步。

常温下结晶体分盐临“0”排放加工工艺选用ATC-NF分盐与2价盐收购和ED-RO極限膜萃取模块, 促使变软药耗深化减少40%左右, 挥发水流量降低至源水水流量的10%下列, 综合性运作成本费和系统软件项目投资具备明显优点。随之精品工程的基本建设、运作和事后提升, 常温下结晶体分盐临“0”排放加工工艺跻身这种具备较强竞争能力的烟气脱硫污水临“0”排放技术规范。